GPUと大きくかかわるテクノロジーにAIがある。

あらゆる業界で盛んに導入されており、めざましい成果を上げているケースもあれば、その取り組み方について悩んでいる企業もあります。

ここでは、デンソーインターナショナルアジア様が、工場ラインの生産性向上においてAIを活用することで成功させた事例をご紹介します。

Senior Vice President 末松正夫 様

コロナ禍となり始めてオンライン開催したGPUイベント「GPU2020」のDay1 最新テクノロジー "AI&GPUセッション" で基調講演をしていただいた株式会社デンソーインターナショナルアジア 末松様 の講演内容をご紹介します。

Day1 は676名の方にご視聴いただき「AIの実例が参考になった」、「製造現場のリアルな話を聞けてよかった」という声をたくさん頂きました。

末松様は経営者の立場でありながら、AIの導入を率先して行ない、リーダーシップをとって現場の方々と共に試行錯誤されながら取り組まれています。企業におけるAIの取り組みについて、同じような思いやご苦労されている方もいらっしゃると思います。

これからAIを導入する方、そして、AIの開発をしている方にも、末松様が実際にご経験された貴重なお話(本記事)を参考にしていただき、技術の発展や向上にご活用いただけましたら幸いです。

アジアはものづくりの中心地

「私はAIの専門家ではありません」と登壇後の自己紹介でそう言い切る末松氏。

情報システム部やAI専門家が多く携わる中でも導入の失敗が起こり得るAI活用において、同氏がどのような考え方で実現に成功したのか、会場は一気に引き込まれていきます。

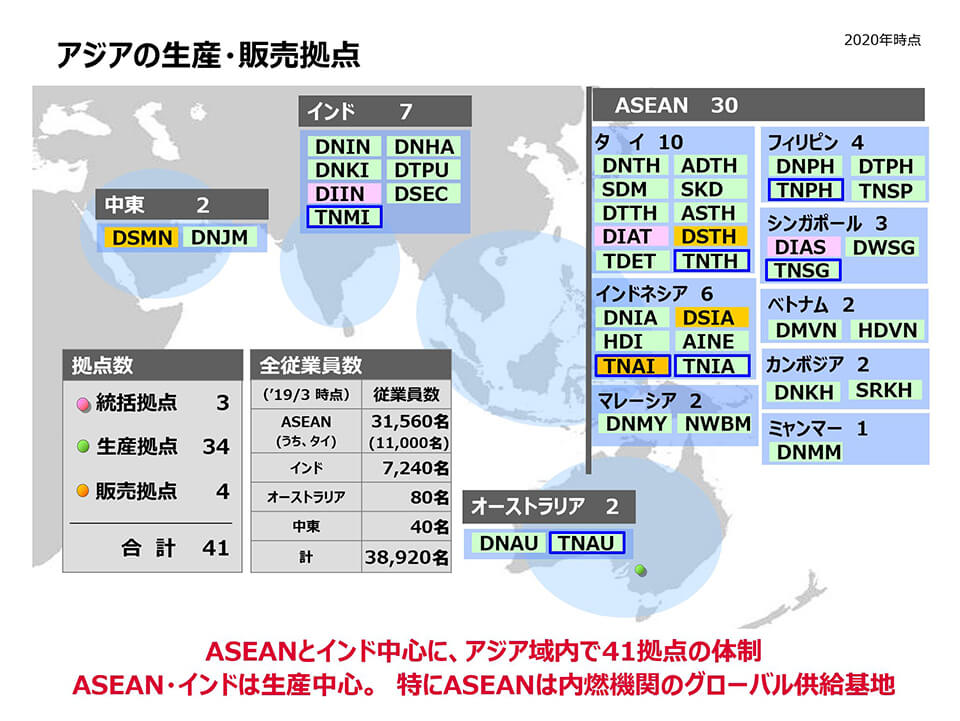

全世界に拠点を持つ自動車総合部品メーカーのデンソーですが、末松氏が所属するデンソーインターナショナルアジアはASEANとインドを中心とした統括拠点としてASEAN・インドの41拠点をカバーしています。

「中でもタイは拠点が多く人材も豊富。主に自動車の機械加工部品を中心にASEANを始め世界各国へ製品を送り出している国でもあり、今回のAI活用はこのタイを舞台に試行錯誤を続けました」(末松氏)。

アジアはものづくりにおいて、AI活用を含めて世界の中心になっていくといわれる一方で人件費の高騰が続き、競争力が落ちているという課題もあるといいます。

「そうなるとアジアに変わってアフリカ等を始めとした新・新興国が出てくる可能性が高い。しかし、それをただ待っているのではなく、生産性を上げることで労務費の高騰を抑えていくことが、アジアの産業にとって重要な視点になると思います」(末松氏)。

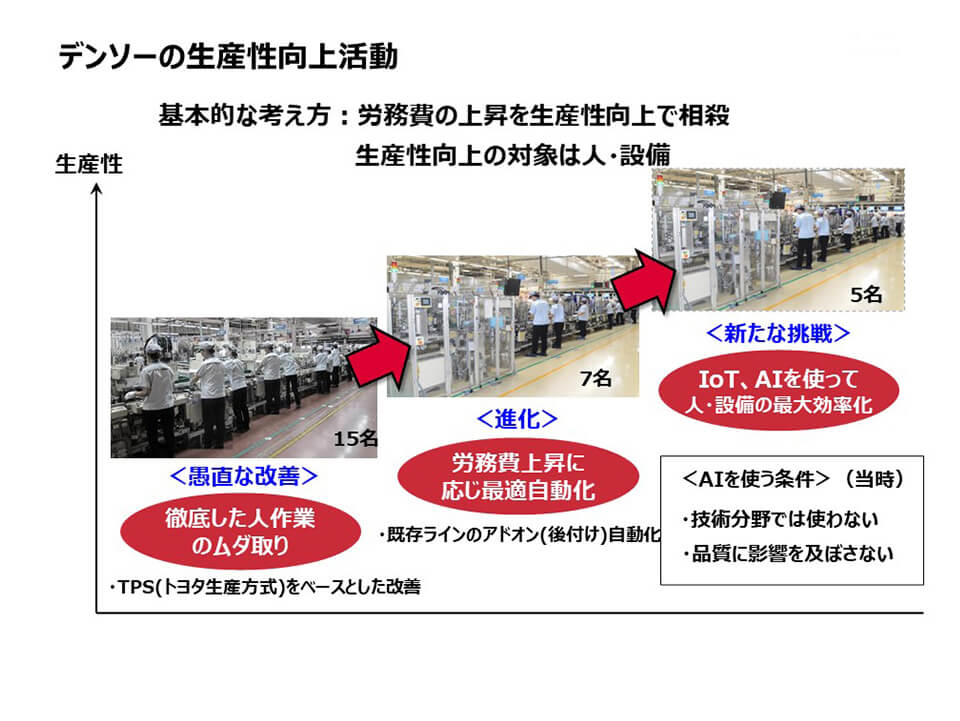

基本的な考え方として、生産性向上には人員の適正化や作業の効率化が挙げられます。簡単にいえばどれだけ無駄を省いていけるかが求められています。

「工場の場合、人と設備が効率化の対象になります。それぞれを改善して生産性向上を実現していくことが必要です」(末松氏)。

デンソーインターナショナルでは段階的な効率化への取り組みを続け、一定の効果を実現していました。しかし、さらなる一歩としてIoT、AIを使って人・設備の最大効率化を目指すことにしたのです。

AIを「改善」に利用

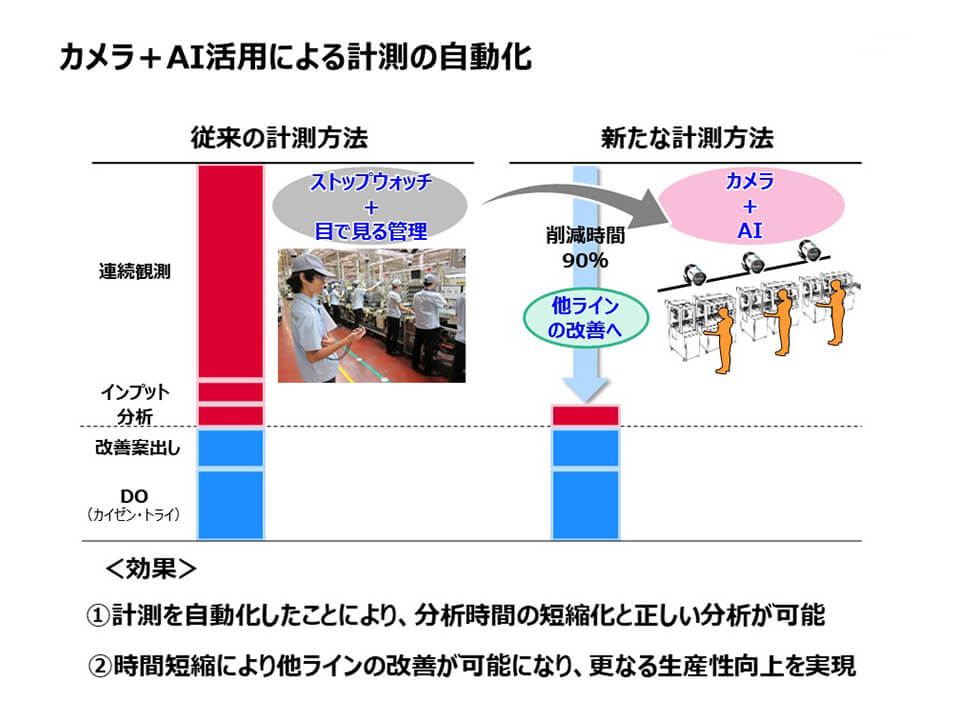

従来からの活動として、作業効率を上げるために、ひとつひとつの作業の流れをストップウォッチで計測、人の動きや時間のばらつきから無駄の原因を探るというやり方が広く行われてきた。

しかし、人間による計測なので誤差や参加スタッフの負担が大きいなど課題もあったため、そこにAIを入れてみることにしたのだといいます。

「ただAIに置き換えるのでなく、マニュアルからデジタルへといったニュアンスで根本から計測方法を変えてみたのです」(末松氏)。

目で見る分析から、AIとカメラによる分析へ変えたところ、連続観測にかかっていた時間を90%削減することに成功。

正確な分析とそれにかかる時間を圧倒的に短縮できたため、空いた時間で他の作業の分析もできるなど副次的な効果もあったのだといいます。

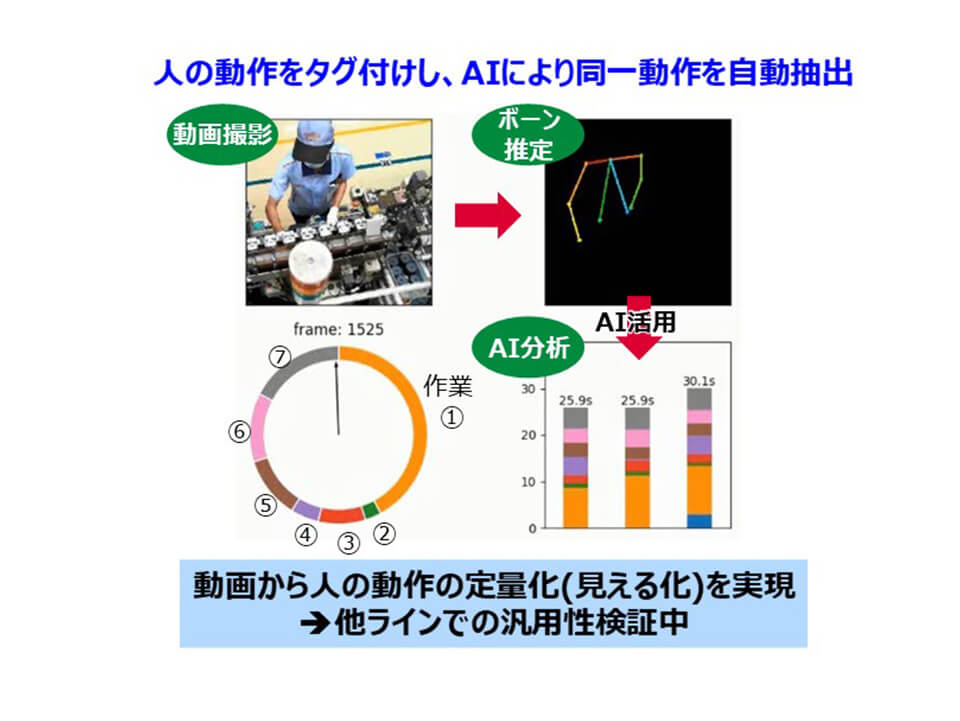

「次に、本社ではモーションキャプチャ(6次元)と機械学習によって分析していましたが、我々はもっとダイナミックにやっていこうと、骨格推定(22次元)とディープラーニングを使ってより多角的な分析を視野に入れて取り組みを開始しました」(末松氏)。

これをステップ化しておこなった実証実験では、ラインにおける一連の動作が毎回バラついているという結果が得られたのだといいます。

「この結果はいままで誰にも分からなかったもので、AIによる解析で発見されたものになります。例えば25秒で出来た作業が30秒かかるときがある。毎回25秒で進めるにはどうすればよいか、分析結果をみながら作業員の動きを改善していけばよいのです」と末松氏は成果について語ります。

さらなるAI活用を目指して

「ラインの出来高はサイクルタイムと可動率で計算できます。今回の施策ではサイクルタイムの無駄を見つけて時間を短縮しましたが、今後は設備稼働状況等も含めた可動率の課題を分析、発見して改善したいと思っています」と今後の取り組みについて語る末松氏。

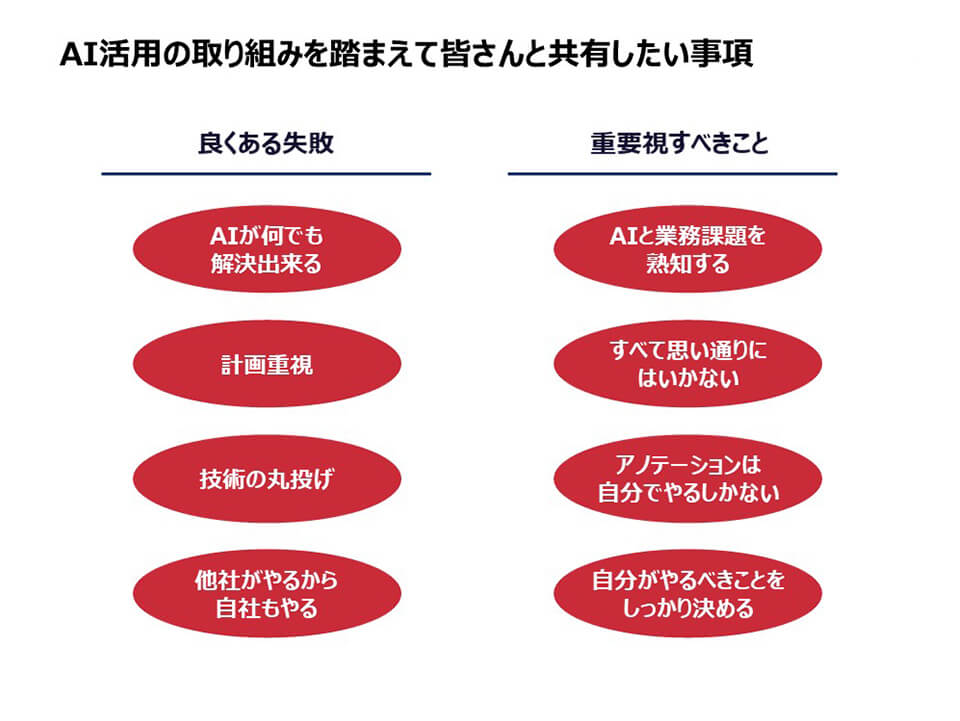

デンソーインターナショナルの取り組みは、AIを導入すればなんとかなる、といった安易な考えは失敗を招きやすいことを教えてくれています。

このテクノロジーを活用するには、まずAIを理解し、自社の業務課題を熟知することが大切であり、すべてを業社任せにするのではなく、自分たちがやるべき範囲をしっかり決めておくことが成功の秘訣なのだと末松氏は語ります。

「タイには半自動のラインが多く残っているので改善の余地も多く残っています。資金調達は苦労しますが、ローカルの純粋な気持ちを持ったスタッフはAIに対して前向きなので、そのモチベーションを持ったまま続けてもらう施策も必要です。

ものづくりにおけるAI活用への取り組みは今後も進めていきたいと思います」と最後に末松氏は決意を語ってくれました。

AI活用による生産性向上を実現したデンソーインターナショナルの活躍をこれからも見守りたいと思います。

質疑応答 Pickup!

質疑応答の一部をご紹介します。

Question.1

参加者からの質問

ユーザ企業がAIスキルを上げていくと、ベンダーが担当する領域というのは、今後どんどん少なくなっていくとお考えでしょうか?

それともベンダーに必須の技術は絞られてくるが存在価値はあり続けるとお考えでしょうか?

Answer

末松様の回答

講演でもお話ししたように、ユーザ企業とAI専門家(ベンダー)は求めているものが違い、ユーザ企業は業務を熟知し、やるべき課題を明確にすること、またAI専門家(ベンダー)はユーザ企業が求めている解をスピードと高い品質で提供することが求められます。

ユーザ企業が真にAIスキルを上げるには、AIに特化した専門部署や専門家を持たなければなりません。

ユーザ企業はAI専門家(ベンダー)と一緒になって、業務課題に取り組むことから、ユーザ企業のAIに対する知識はある程度向上します。しかしながら、AI技術は日々進化し続けていますので、ユーザ企業が最新のAIスキルをキャッチアップするだけでも時間と労力がかかります。そのため、ユーザ企業がAI専門家(ベンダー)の領域を狭めていくことは多少はあっても、どんどんなくなっていくことは考えられません。

逆も真なりで、お互いがスピードをもって事に当たることから、AI専門家(ベンダー)は技術スキルは当然のことながら、ユーザ側に寄り添うため、一定以上のビジネスセンスや強い責任感が今後は一層求められると思います。

Question.2

参加者からの質問

AIを使った効率化の費用対効果というか、投資額を回収するまでには、どのくらいの期間がかかるものだとお考えでしょうか?

Answer

末松様の回答

通常、現状ラインの生産性向上投資の回収期間は1年程度が目標ですが、まだまだAIが十分に普及していないことや、試行錯誤を繰り返すことを考慮すれば、回収期間は3年ぐらい(目標は2年)ではないでしょうか?

プロジェクトの規模にもよりますが、AIにかかる費用は決して小さいものではありません。また、時間もかかることからコストも増大していきます。プロジェクトをスタートさせるまでに、おおよそのコストと効果額を見ておくことは必須です。

AIコストは一人当たりの人工の違いからベンダーによって大きく異なることもあり、合い見積もりを活用したり、予算上限をはっきり伝え、予算内でできることは何かを明確にすることが必要です。

日本は人件費の高さからコストが高いですが、思い切って海外のAIベンダーを使いこなせると可能性はかなり広がるかもしれません。

以上となります。

社員やAIベンダーに任せきりにせず、一緒に取り組まれたという末松様の姿勢に魅了されたのと、アジアでいち早くAIを取り入れた効率化を実現しようという熱い想いが伝わるご講演でした。

今後の参考として、本記事をご活用いただけましたら幸いです。